Solution de concert en structure de treillis en aluminium robuste de 550 × 1500 mm

Équilibre entre stabilité et efficacité d'installation dans les structures à treillis en aluminium à grande échelle

Le client thaïlandais prévoyait de construire un système de treillis en aluminium à grande échelle, mesurant 20 × 20 × 15 m. Le projet était non seulement important en volume et en hauteur, mais imposait également des exigences strictes en matière de stabilité globale, de redondance de sécurité et de fiabilité technique.

Le client a clairement indiqué que l'installation de fermes à tenons traditionnelles était complexe pour les grandes structures. En effet, elle nécessitait de nombreux perçages en hauteur et la pose de goupilles, ce qui réduisait l'efficacité du chantier et dépendait de l'expérience du personnel, augmentant ainsi la difficulté et les risques potentiels. Le client souhaitait donc que GF-Truss propose des solutions de fermes sur mesure garantissant la sécurité et la fiabilité de la structure, tout en améliorant significativement l'efficacité de l'installation.

Exigences et limitations des systèmes de fermes à tenon et mortaise conventionnels

Lors de la conception, GF-Truss n'a pas simplement suivi le schéma traditionnel, mais a mené une évaluation approfondie de l'application des fermes à emboîtement classiques dans les grandes structures, en tenant compte des conditions réelles d'installation. L'utilisation de l'emboîtement s'est avérée relativement limitée dans l'assemblage de fermes à sections multiples et dans les structures à colonnes hautes.

Face à ces problèmes, nous avons proposé d'utiliser une structure de connecteurs mâles et femelles comme méthode de connexion principale. Insérée à l'extrémité du tube, cette structure permet aux sections de treillis adjacentes de former un chemin de force continu au niveau du joint, améliorant ainsi l'uniformité globale des forces et la rigidité de la connexion. Par ailleurs, les connecteurs mâles et femelles présentent d'excellentes caractéristiques d'alignement automatique, ce qui simplifie considérablement l'installation sur site et la rend particulièrement adaptée aux applications de treillis de grande portée, à colonnes hautes et à haute sécurité.

Configuration structurelle et optimisation des matériaux pour un système de treillis à grande échelle

Compte tenu des dimensions globales du projet (20 × 20 × 15 m) et de son usage prévu, la structure a été qualifiée de projet d'ingénierie de grande envergure, caractérisé par des colonnes de grande hauteur et des assemblages multinœuds. Comparée aux treillis conventionnels, cette section transversale présentait des avantages indéniables en termes de résistance à la flexion et de rigidité torsionnelle globale. Elle permettait également de contrôler efficacement la déformation et le déplacement latéral de la structure de 15 m de haut sous charge.

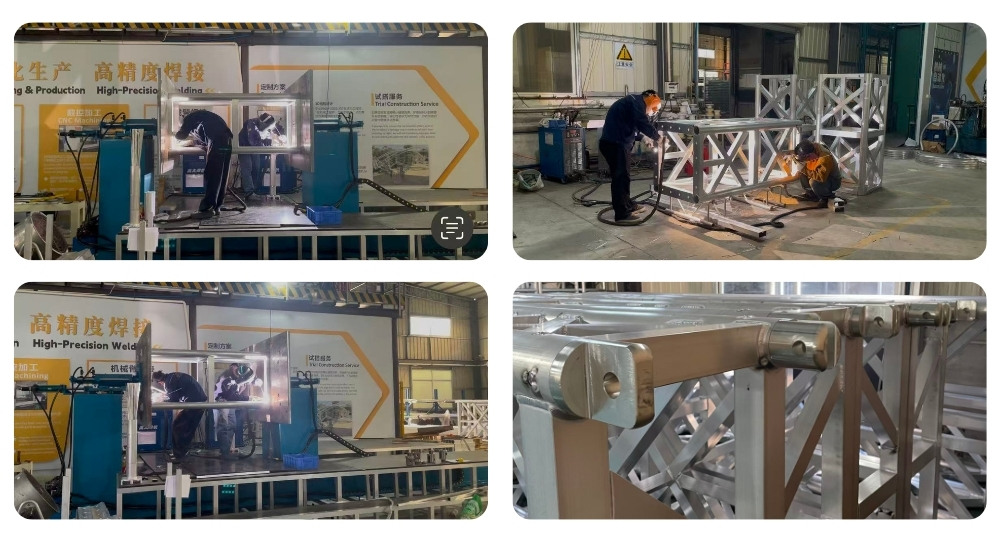

Garantie de conception et de production personnalisées

Pour la spécification non standard des fermes de grande section de 550 × 1500 mm, GF-Truss a spécialement investi dans des moules de soudage personnalisés qui correspondent à cette spécification et à la structure des joints mâles et femelles lors de la production.

Lors du soudage, GF-Truss a rigoureusement contrôlé l'angle de soudage, la position des nœuds et la précision géométrique globale. Ceci a permis de garantir une grande homogénéité de chaque ferme en termes de morphologie de section transversale, de position des nœuds et de précision d'assemblage. La production standardisée a non seulement réduit l'incertitude liée aux erreurs humaines, mais a également permis un emboîtement plus aisé des joints mâles et femelles lors de l'installation sur site, évitant ainsi les ajustements forcés ou les traitements secondaires dus à des écarts dimensionnels.

Essai de charge multi-travées et évaluation de la sécurité

Après la production, GF-Truss a réalisé un essai de portance volontaire rigoureux, certifié par le TÜV SÜD, sur le système de treillis de grande section (550 × 1500 mm). Cet essai a porté sur différentes portées (40 m, 30 m, 20 m et 10 m) et a combiné diverses conditions de charge afin de vérifier de manière exhaustive la capacité portante et la maîtrise des déformations de la structure.

Sur la base des résultats des tests multi-portées et multi-conditions, le système a démontré une marge de sécurité suffisante en termes de sécurité, de stabilité et de fiabilité technique.

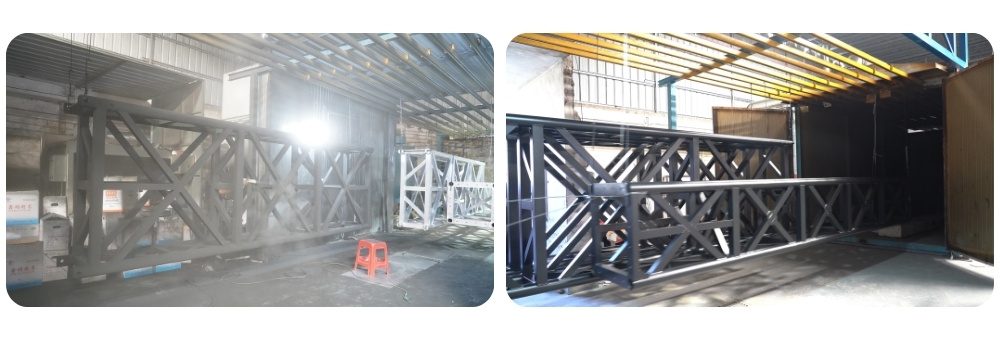

Assemblage d'essai de la structure en aluminium et validation de l'installation sur site

Après avoir réalisé l'essai de charge, GF-Truss a procédé à une vérification structurelle partielle pour le client. L'essai comprenait un élément structurel rectangulaire et un système de levage de treillis en aluminium de 800 × 800 mm.

Lors de l'assemblage à blanc, les raccords mâles et femelles se sont assemblés sans difficulté, réduisant ainsi le temps d'ajustement sur site. L'assemblage final a permis au client de bien comprendre la séquence d'installation et le processus d'exploitation, et d'avoir ainsi une confiance absolue dans la faisabilité et la sécurité de la structure.

Assistance à la livraison flexible et fiable

Deux jours avant l'expédition prévue, le client a proposé de peindre l'ensemble de la structure en noir afin de répondre aux exigences esthétiques du scénario d'utilisation final. Face à ces impératifs d'ajustement urgents, GF-Truss a rapidement évalué le processus et le calendrier, tout en veillant à ne pas impacter le délai de livraison global. Le plan de livraison a été coordonné et ajusté, et la peinture a été réalisée avec succès.

Chargement de conteneurs et livraison de projets

Le 18 décembre 2025, GF-Truss a terminé le chargement de deux conteneurs en une seule journée, comme prévu selon le plan de projet du client.

Compte tenu de la taille et du poids importants de la structure de ce projet, et de la diversité des spécifications des fermes principales, des éléments de poteaux, des composants de base et des accessoires de liaison, GF-Truss a procédé, avant le chargement, à un zonage et à un plan de chargement systématiques pour l'ensemble de la structure. En fonction de la longueur des fermes et des dimensions de leurs sections transversales, les séquences et l'emplacement de chargement ont été optimisés afin de maximiser l'utilisation de l'espace dans les conteneurs et d'éviter les risques de déformation pendant le transport.

De la conception technique à la mise en œuvre concrète

Dans les projets de grande envergure, le véritable défi réside souvent moins dans la conception elle-même que dans la mise en œuvre et l'utilisation sûres et fluides du système de fermes sur le chantier. Grâce à une logique structurelle standardisée, une conception de nœuds personnalisée et un processus de test rigoureux, nous nous efforçons de garantir à chaque système de fermes des performances structurelles stables et une installation prévisible, quelles que soient les conditions du projet.

Laisser un message

Numériser vers WhatsApp :

Hi! Click one of our members below to chat on